Platzmangel und hoher Kostendruck führen letztlich dazu, dass Hydrauliktanks immer komplexer und kleiner werden. Dies führt zu einer drastischen Verringerung der Luftabscheidung im Tank – und damit zu einem erhöhten Anteil an freier Luft im Hydrauliksystem.

In hydraulischen Systemen ist die freie Luft auch heute noch eine technische Herausforderung. Solange die Luft im Öl gelöst ist, verändert sie dessen Eigenschaften nicht.

Ungelöste Luft hingegen, d. h. Luftblasen, verursachen:

Korrosion an Pumpen und Steuerungen

Verringerung des Wirkungsgrades von Pumpen und Hydromotoren, erhöhte Kompressibilität und damit mögliche stotternde Bewegungen im Antrieb. Zusätzlich kommt es zu

- Beschleunigte Ölalterung

- Geräuscherhöhung

- Beschädigung der Bauteile (z.B. Kavitation)

- etc.

Die Luft gelangt bei Montagearbeiten, durch Leckagen im Unterdruckbereich und beim Zurückfließen des Öls in den Behälter in den Kreislauf. Je nach Abscheideleistung des Filter-Tank-Systems steigt die Luft im Behälter nur langsam auf und wird von der Pumpe wieder angesaugt.

Simulation in Luft-Flüssigkeitsbehältern

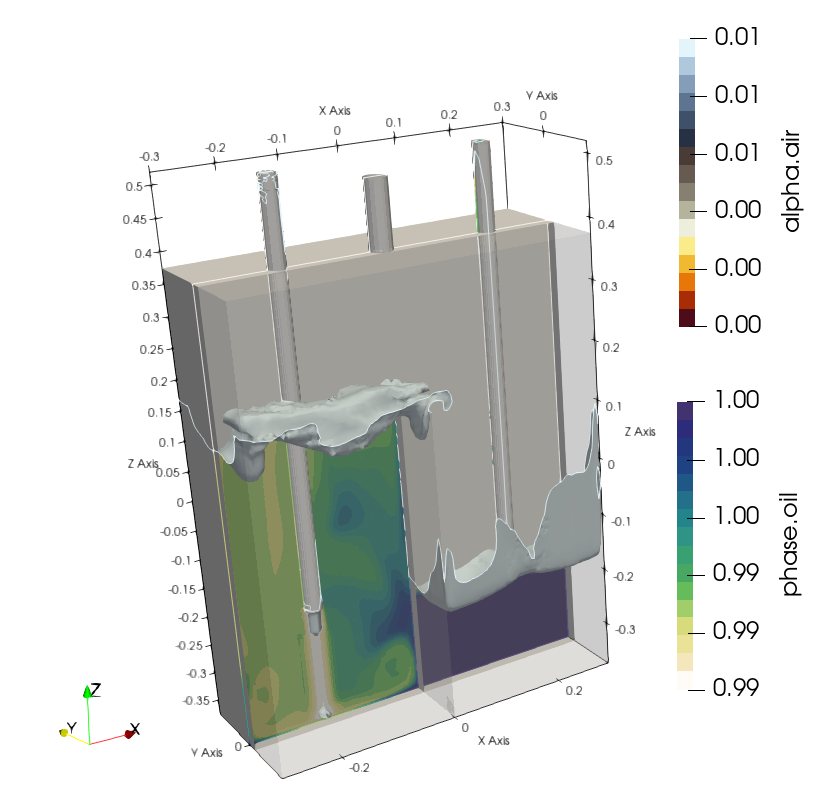

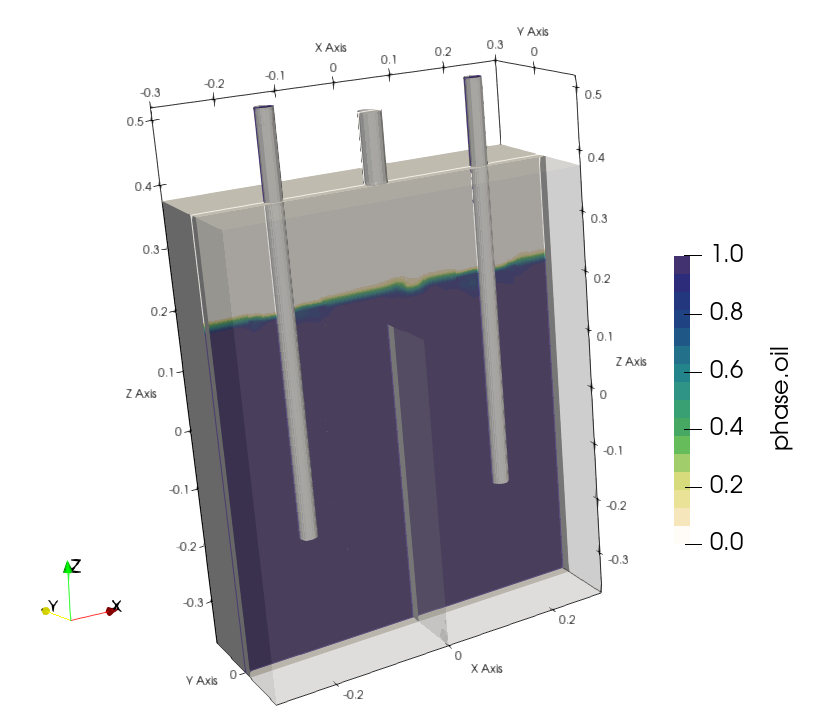

Silentdynamics verwendet InsightCAE, um eine Reihe von Simulationen von dispersen Gasblasen in einem Entgasungstank durchzuführen. Die Anwendung des Solvers twoPhaseEulerFoam ermöglicht die instationäre Verfolgung der Gasphase, der Integralwerte der Luft an den Auslässen und der Gesamtqualität der Entgasungsvorrichtung.

Als Beispiel wird ein einfaches Entgasungsbeispiel vorgestellt. Ein Einlass und zwei Auslässe einschließlich eines Verschleißes in der Mitte. Das Öl-Gas-Gemisch bewegt sich zur Entgasung über den Verschleiß.

Nach Einstellung der Gas-Öl-Dispersions-Randbedingungen wie Gasblasengröße, Mischungskoeffizienten, phaseProperties, etc. konnte die Simulation mit twoPhaseEulerFoam gestartet werden.

Mit Hilfe der erweiterten Solver-Einstellungen im Rahmen von InsightCAE werden große Zeitschritte ermöglicht, um die Simulationen in einer angemessenen Zeit durchzuführen.

Isoflächen von bei einem Gasphasenanteil von 1%.

Die Änderung der Geometrie des Entgasungstanks mit Hilfe der numerischen Simulation führt zu einem ausreichenden Entgasungsprozess des Hydrauliköls.